Le contrôle de la qualité et de la sécurité des emballages et des systèmes de conditionnement est un enjeu majeur pour les entreprises, garantissant la protection des produits qu’ils contiennent ainsi que l’efficacité et le respect des réglementations.

Quels sont les enjeux d’un contrôle rigoureux des emballages et systèmes de conditionnement ?

Lorsqu’il s’agit de produire et de distribuer des produits de consommation courante, on ne peut se permettre de négliger la qualité et la sécurité des emballages ainsi que des systèmes de conditionnement. Cela inclut non seulement la conception des emballages eux-mêmes, mais également tous les aspects liés au remplissage, à la manutention, au stockage et au transport des produits. En investissant dans des équipements de contrôle qualité, vous assurez :

- La protection des produits : un emballage solide et résistant permet de protéger les produits contre les risques de détérioration, de contamination ou de fuites potentielles pendant la production, la manutention et le transport.

- La conformité aux normes et réglementations : les organisations doivent veiller à ce que leurs emballages et systèmes de conditionnement répondent aux différentes exigences légales et réglementaires, qui peuvent varier selon les pays et les industries.

- La satisfaction du client : un emballage attrayant, pratique et sûr contribuera à renforcer l’image de votre marque auprès des clients et incitera à la confiance dans la qualité du produit qu’il contient.

- L’optimisation des coûts de production et de distribution : en contrôlant la qualité et la sécurité, vous évitez les erreurs ou problèmes pouvant entraîner des retours, des rappels de produits ou des pertes financières liées.

Les méthodes de contrôle qualité et sécurité pour les packagings et systèmes de conditionnement

Pour assurer un haut niveau de qualité et de sécurité, il est essentiel d’adopter une approche globale et cohérente, basée sur plusieurs étapes clés :

- L’analyse des risques : cette première étape consiste à identifier les différents risques potentiels liés aux emballages et aux systèmes de conditionnement (détérioration, contamination, fuites, etc.), ainsi qu’à évaluer leur probabilité d’occurrence et leurs impacts potentiels.

- La définition des critères de qualité : afin de garantir la qualité et la sécurité, il convient de déterminer des spécifications précises concernant les matériaux utilisés (plastique, carton, métal, etc.), les processus de fabrication (extrusion, thermoformage, injection, etc.), les dimensions et tolérances, les caractéristiques mécaniques, physico-chimiques et autres.

- La mise en place d’un système de contrôle qualité : il s’agit de mettre en œuvre des méthodes et outils spécifiques permettant de vérifier, quantifier et valider le respect des critères établis précédemment (inspections visuelles, tests de résistance, etc.).

- L’amélioration continue : enfin, ayez une démarche proactive en recherchant constamment à optimiser vos emballages et systèmes de conditionnement afin d’accroître leur performance, leur qualité et leur sécurité.

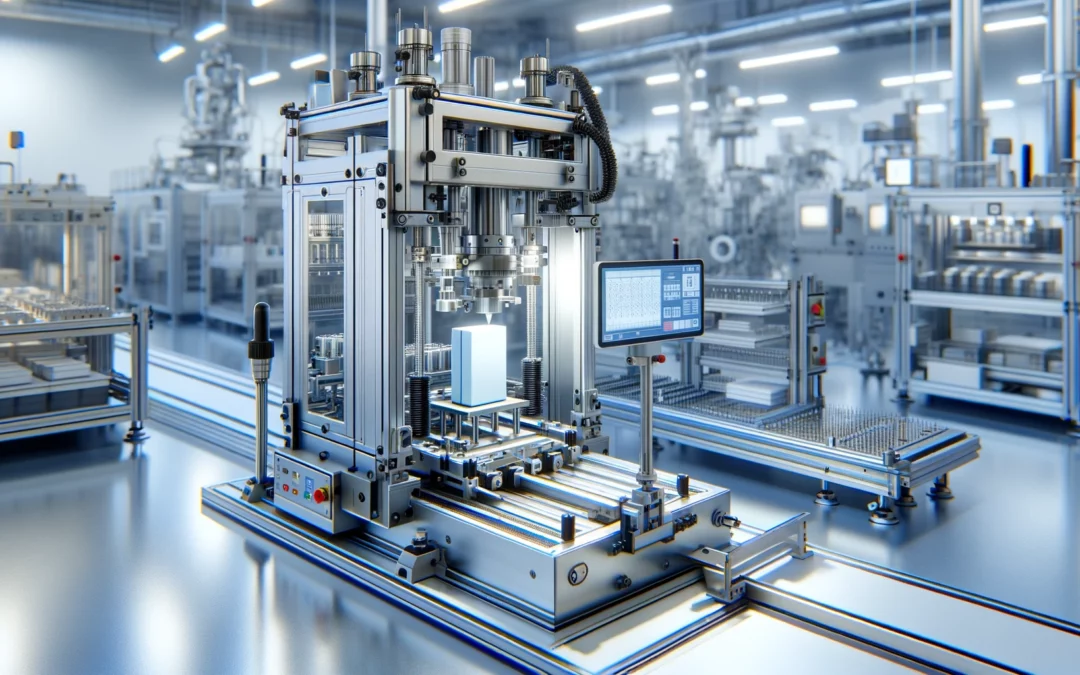

Des équipements et outils essentiel pour le contrôle qualité et sécurité

Plusieurs types d’appareils et de dispositifs peuvent être utilisés pour assurer un suivi qualitatif des emballages et systèmes de conditionnement :

- Les appareils de mesure et d’essai : ils permettent d’évaluer diverses caractéristiques des emballages et systèmes de conditionnement, telles que la résistance mécanique, l’épaisseur, la composition chimique, etc. Exemples de ces dispositifs incluent les micromètres, les microscopes, les chromatographes, etc.

- Les machines de contrôle automatique : elles réalisent des inspections visuelles à haute vitesse sur les lignes de production pour détecter les défauts, les irrégularités ou les non-conformités sur les emballages et les systèmes de conditionnement. Parmi les exemples communs se trouvent les caméras de vision industrielle, les scanners infrarouges, les systèmes de détection laser, etc.

- Les logiciels de gestion de la qualité : ils assurent le suivi et l’analyse des données issues du contrôle qualité et des inspections, facilitant ainsi le processus d’amélioration continue. Ces outils aident également à automatiser certaines tâches liées au contrôle de la qualité telles que la planification des tests, le suivi des non-conformités et le traitement des plaintes clients.

5 étapes pour mettre en place un contrôle qualité et sécurité efficace

1 – Définir vos objectifs et vos priorités : avant de mettre en place un système de contrôle qualité et sécurité, identifiez clairement les enjeux auxquels votre entreprise doit répondre (protection du produit, conformité aux réglementations, image de marque, etc.) et délimitez les domaines d’intervention du contrôle qualité (matières premières, processus de fabrication, emballages finis, etc.).

2 – Déterminer vos méthodes de contrôle qualité : sélectionnez les différentes techniques et appareillages qui vous permettront de vérifier, quantifier et valider la qualité et la sécurité de vos emballages et systèmes de conditionnement en fonction de vos critères établis précédemment.

3 – Mettre en place des procédures standardisées : rédigez des documents décrivant clairement les différentes étapes, les responsabilités et les exigences relatives au contrôle qualité et à la sécurité des packagings et systèmes de conditionnement. Assurez-vous que ces procédures sont connues, comprises et appliquées par l’ensemble des acteurs concernés (opérateurs de production, responsables qualité, fournisseurs, etc.).

4 – Former votre personnel : certains équipements et méthodes requièrent une formation spécifique pour être utilisés correctement. Veillez à former votre personnel aux différentes techniques et appareils nécessaires au contrôle qualité et à la sécurité des emballages et systèmes de conditionnement.

5 – Mesurer et analyser les résultats obtenus : grâce aux données collectées lors de vos inspections, évaluez l’efficacité de votre système de contrôle qualité et identifiez les points forts et les axes d’amélioration. Utilisez ces informations pour ajuster vos critères et vos méthodes si nécessaire et poursuivre dans une démarche d’amélioration continue.

Grâce à ce processus en 5 étapes, les entreprises de secteurs tels que l’agroalimentaire, la pharmacie ou encore les cosmétiques sont en mesure de mettre en place un contrôle qualité et sécurité efficace pour leurs packagings et systèmes de conditionnement, garantissant ainsi la protection de vos produits, la satisfaction de vos clients et le respect des réglementations en vigueur.

Commentaires récents