Un électrolyseur industriel est un dispositif qui utilise l’électricité pour décomposer l’eau en hydrogène et oxygène, constituant une pièce maîtresse dans la transition énergétique. Ces équipements de grande envergure permettent de produire de l’hydrogène à échelle industrielle, offrant une alternative aux méthodes traditionnelles basées sur les combustibles fossiles. La demande croissante en hydrogène vert pousse le développement de ces technologies vers plus d’efficacité et de rentabilité.

Électrolyseur industriel : principes et fonctionnement clés

Les électrolyseurs industriels jouent un rôle crucial dans la transition vers des technologies plus durables. Ils permettent de produire de l’hydrogène vert à grande échelle, contribuant ainsi à réduire les émissions de carbone dans divers secteurs. Pour explorer davantage les capacités et les innovations liées aux électrolyseurs industriels, il est intéressant d’examiner leurs applications variées dans l’industrie, allant de la production chimique à l’énergie propre.

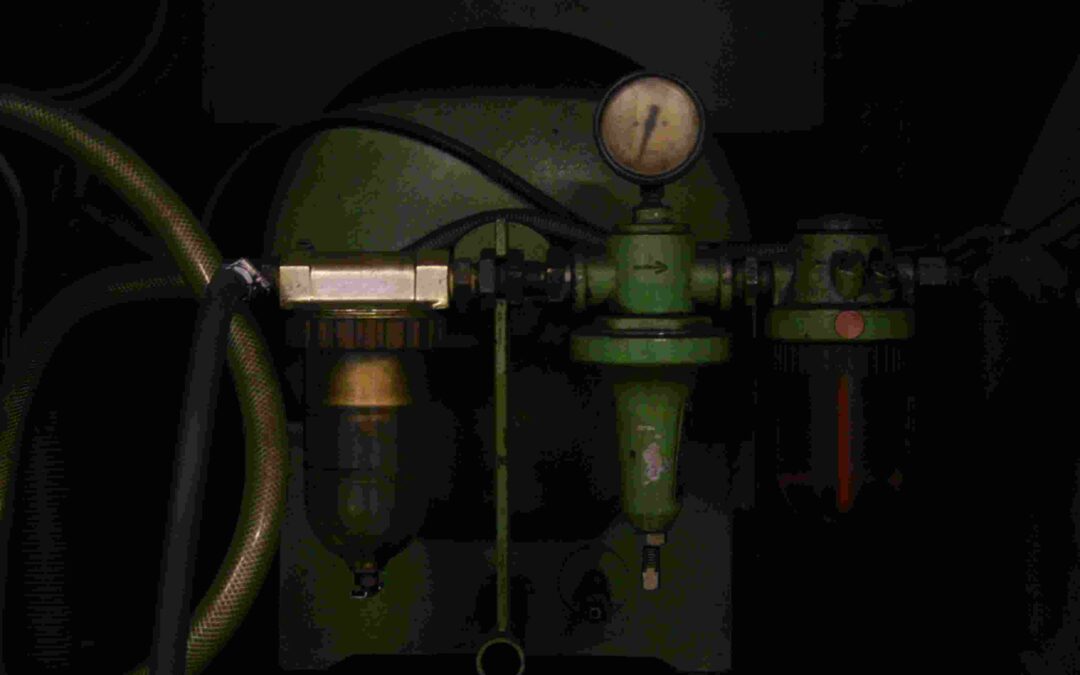

L’électrolyseur industriel fonctionne selon le principe de l’électrolyse, où un courant électrique traverse l’eau pour séparer les molécules H₂O. Le processus se déroule dans des cellules équipées d’électrodes et d’un électrolyte, formant ensemble un système capable de produire plusieurs tonnes d’hydrogène par jour.

Éléments clés du système informatique

Chaque unité est dotée de stacks de cellules, complétés par des systèmes de purification sophistiqués et des équipements de contrôle avancés. Ces éléments garantissent la sécurité et la performance optimales du système.

L’alimentation électrique joue un rôle clé dans ces installations. Elle est souvent conçue pour gérer des puissances atteignant plusieurs mégawatts, ce qui témoigne de la robustesse nécessaire pour les applications industrielles. La gestion efficace de cette énergie assure le bon fonctionnement et l’efficacité globale des opérations.

Optimisation des paramètres pour un rendement maximal

Pour comprendre l’efficacité d’un électrolyseur, on s’intéresse à la quantité d’énergie utilisée pour générer un kilogramme d’hydrogène, souvent mesurée en kWh/kg. Cette efficacité peut atteindre de 70 à 80 % avec les modèles actuels.

Un autre aspect intéressant est la consommation d’eau : environ 9 litres sont nécessaires pour produire chaque kilogramme d’hydrogène. C’est un point clé dans l’évaluation de leur performance. Ces appareils transforment l’eau en hydrogène et oxygène par électrolyse, une technologie fascinante qui continue de se développer pour devenir encore plus efficiente.

Électrolyse : les technologies qui façonnent l’avenir

Deux technologies principales dominent le marché des électrolyseurs industriels: l’électrolyse alcaline et l’électrolyse à membrane échangeuse de protons (PEM). Chacune présente des caractéristiques distinctes en termes de maturité technologique, coûts d’investissement et flexibilité opérationnelle.

Performance optimale des électrolyseurs alcalins

La technologie alcaline se distingue par son utilisation d’une solution d’hydroxyde de potassium ou de sodium comme électrolyte, associée à des électrodes en nickel. Cette combinaison classique s’est révélée être une option économique, offrant une durabilité remarquable. Cependant, elle présente une limitation notable : sa flexibilité face aux variations de charge électrique est restreinte.

Cette fiabilité à moindre coût séduit de nombreux secteurs, malgré la contrainte liée à l’adaptabilité. En effet, dans des environnements où la stabilité est privilégiée, cette technologie trouve parfaitement sa place. Les entreprises qui recherchent un fonctionnement régulier et sans surprise optent souvent pour cette solution éprouvée.

Optimisation des performances d’électrolyseurs PEM

Les électrolyseurs PEM utilisent une membrane polymère solide pour servir d’électrolyte. Cette technologie permet non seulement une conception plus compacte, mais aussi une réactivité impressionnante face aux variations de puissance. La rapidité de réponse est un atout majeur dans ce contexte.

Grâce à leur capacité à fonctionner harmonieusement avec des sources d’énergie renouvelable intermittente, ces électrolyseurs se révèlent particulièrement pertinents pour les installations solaires ou éoliennes. En intégrant efficacement ces sources fluctuantes, ils ouvrent la voie à des systèmes énergétiques plus flexibles et durables.

Économie : enjeux actuels et nouvelles perspectives

Le prix d’un électrolyseur industriel constitue souvent le principal obstacle à l’adoption massive, avec des coûts d’investissement variant entre 500 et 1500 €/kW selon la technologie et l’échelle. La réduction des coûts passe par l’industrialisation de la production, l’amélioration des matériaux et l’augmentation des volumes de fabrication.

Variables clés impactant le coût de production

Le prix de l’hydrogène produit repose en grande partie sur celui de l’électricité. En effet, cette dernière peut représenter jusqu’à 70% du coût total. Cette réalité met en lumière combien l’accès à une électricité renouvelable à bas coût est primordial.

Pour les projets d’électrolyse industrielle, la clé réside dans la capacité à maintenir un facteur de charge élevé.

Révolutions technologiques : vers l’avenir numérique

Les nouvelles technologies telles que l’électrolyse à haute température et l’électrolyse à oxyde solide (SOEC) pourraient bien changer la donne grâce à leurs rendements élevés. Ces méthodes innovantes suscitent un intérêt croissant dans le monde de la production énergétique.

Parallèlement, les chercheurs se concentrent sur plusieurs axes d’amélioration. Réduire l’utilisation de matériaux rares comme le platine et l’iridium est une priorité, tout en cherchant à renforcer la durabilité des systèmes existants. Cette quête d’optimisation technologique vise non seulement à rendre ces procédés plus économiquement viables, mais aussi plus respectueux de l’environnement.

Hydrogène industriel le paradoxe des électrolyseurs modernes

L’électrolyseur industriel représente une technologie clé pour la décarbonation de nombreux secteurs industriels et la production d’hydrogène vert à grande échelle. Avec la baisse continue des coûts et l’amélioration des performances, ces systèmes deviennent progressivement compétitifs face aux méthodes conventionnelles de production d’hydrogène. Le développement de la filière hydrogène dépendra largement de la capacité à déployer ces électrolyseurs en synergie avec les énergies renouvelables, créant ainsi un écosystème énergétique plus propre et plus résilient.

Tableau récapitulatif

| Aspect | Information clé |

|---|---|

| Principe de fonctionnement | Utilise l’électrolyse pour décomposer l’eau en hydrogène et oxygène. |

| Efficacité énergétique | Atteint entre 70 à 80 % avec les modèles actuels. |

| Consommation d’eau | Environ 9 litres nécessaires pour produire un kilogramme d’hydrogène. |

| Systèmes de contrôle | Systèmes de purification et équipements de contrôle avancés assurent la sécurité et la performance. |

Questions Fréquemment Posées

Comment fonctionne un électrolyseur industriel ?

L’électrolyseur utilise un courant électrique pour séparer l’eau en hydrogène et oxygène, grâce à des cellules équipées d’électrodes et d’un électrolyte.

Quelle est l’efficacité énergétique des électrolyseurs industriels ?

L’efficacité énergétique peut atteindre entre 70 à 80 %, mesurée par la quantité d’énergie nécessaire pour générer un kilogramme d’hydrogène.

Combien d’eau est nécessaire pour produire de l’hydrogène ?

Il faut environ 9 litres d’eau pour produire chaque kilogramme d’hydrogène.

A quoi sert un électrolyseur industriel dans la transition énergétique ?

L’électrolyseur permet de produire de l’hydrogène vert à grande échelle, offrant une alternative aux combustibles fossiles et contribuant à réduire les émissions de carbone.

Quels sont les éléments clés du système informatique des électrolyseurs ?

Cela inclut des stacks de cellules, systèmes de purification sophistiqués, et équipements de contrôle avancés qui garantissent sécurité et performance optimales.

Commentaires récents