Les industriels confrontés à des défauts de précision dans l’usinage de pièces critiques savent à quel point la fiabilité des machines outils conditionne la qualité finale et l’efficacité de la production. Le Ballbar permet de détecter les écarts géométriques et dynamiques avec une résolution inférieure au micromètre. Découvrez comment cet instrument de mesure, utilisé dans les centres d’usinage et les ateliers de fabrication, optimise la conformité aux normes ISO tout en réduisant les temps d’arrêt liés à la maintenance préventive.

Sommaire

- Qu’est-ce qu’un Ballbar et son rôle dans la mesure de précision

- Avantages et applications industrielles du Ballbar

- Mise en œuvre d’un test Ballbar en environnement industriel

- Technologies avancées et innovations dans les systèmes Ballbar

Qu’est-ce qu’un Ballbar et son rôle dans la mesure de précision

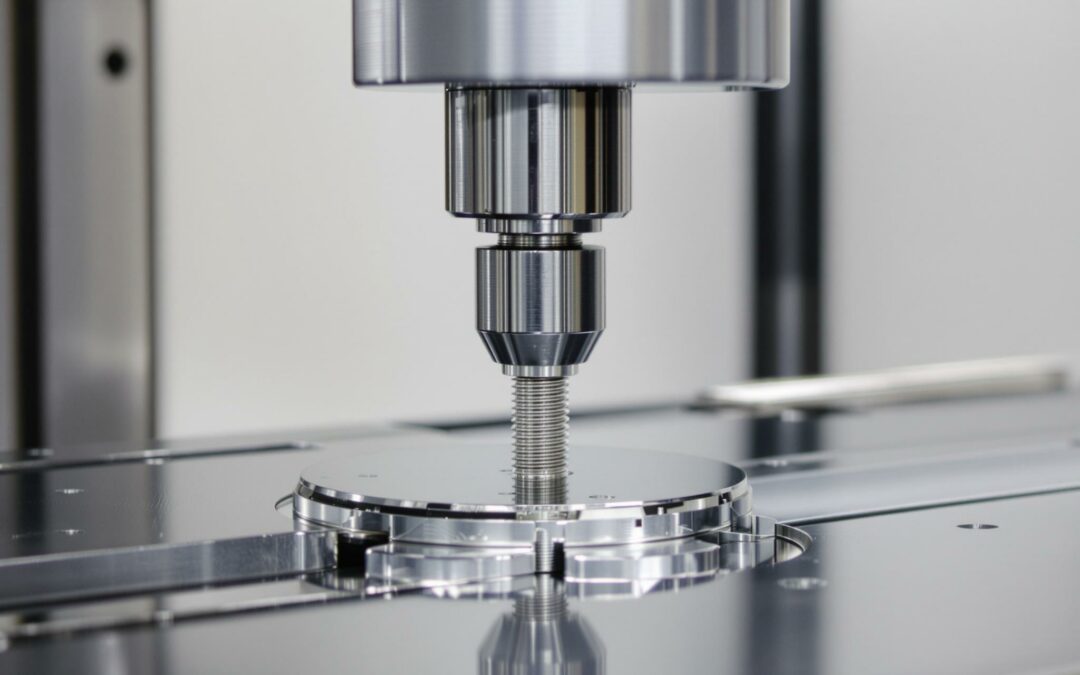

Le Ballbar évalue la précision des machines-outils CNC. Découvrez pourquoi les mesures physiques sont importantes pour la qualité industrielle. Cet outil de diagnostic permet d’identifier les défauts géométriques et dynamiques des équipements d’usinage.

Le Ballbar fonctionne en détectant les variations de rayon lors des trajectoires circulaires programmées sur la machine. Il mesure les écarts entre la trajectoire théorique et la réalité d’exécution, révélant les défauts d’alignement des axes, les jeux mécaniques et les erreurs de guidage.

Avantages et applications industrielles du Ballbar

Le Ballbar s’impose comme une solution stratégique pour optimiser les performances des machines-outils CNC. L’usinage CNC moderne repose sur une précision millimétrique, et le Ballbar en garantit le suivi.

Diagnostic précis des machines-outils

Le Ballbar identifie les défauts géométriques et dynamiques des centres d’usinage via des tests circulaires. Il est particulièrement adapté pour le diagnostic des fraiseuses CNC. Il détecte les écarts de perpendicularité, les jeux mécaniques et les erreurs d’asservissement.

| Type d’erreur | Manifestation | Impact sur la qualité |

|---|---|---|

| Défauts de rectitude | Déviations linéaires des axes | Usinage inégal des pièces |

| Jeu dans les transmissions | Vibrations en mouvement circulaire | Perte de précision en perçage |

| Erreurs d’asservissement | Retards dans les changements de direction | Rayures sur les surfaces finales |

Les données Ballbar analysent les écarts de positionnement sur les axes X, Y et Z. Les tests révèlent les problèmes de guidage, les défauts de broche et les dérives thermiques, permettant des correctifs ciblés.

Intégration dans la maintenance préventive

Intégrer le Ballbar dans les protocoles de maintenance proactive permet de éviter les défaillances inattendues. Les tests trimestriels détectent les usures précoces sur les machines-outils.

L’analyse prédictive des données Ballbar réduit de 15% les coûts de maintenance selon l’institut Fraunhofer. Chez BAE Systems, l’outil a permis de remettre en service une machine outil obsolète, évitant un investissement de 650 000 €.

Conformité aux normes industrielles

- Norme ISO 10791-6 : contrôle de la précision cinématique des machines à 5 axes

- Norme ISO 230-4 : diagnostic des écarts de trajectoire circulaire

- Normes ASME B5.54/57 : référentiels américains pour les tests Ballbar outil

- Norme GB/T 17421.4 : référence chinoise pour les rapports de contrôle qualité

La conformité aux normes ISO garantit la traçabilité des mesures. Les rapports Ballbar facilitent les audits qualité en attestant de la précision machines selon les exigences internationales.

Les logiciels associés automatisent la génération de rapports conformes aux standards ISO 10791-6. Ces documents intègrent des graphiques de analyse volumétrique et des indicateurs de déviation circulaire pour une certification simplifiée des équipements.

Mise en œuvre d’un test Ballbar en environnement industriel

La mise en œuvre d’un test Ballbar sur des machines-outils CNC suit un protocole standardisé. Le système détecte les variations de précision sur les axes X, Y et Z, fournissant des données géométriques exploitables en maintenance préventive.

Processus d’installation et d’exécution

Réaliser un test Ballbar prend environ 20 minutes. Le processus inclut la configuration via connectivité sans fil, le positionnement du pivot central sur la table rotative et l’exécution d’un cercle complet avec mesure des déviations circulaires.

Équipements et accessoires nécessaires

Les kits complets incluent le capteur Ballbar QC20, le logiciel de analyse Ballbar 20 et des adaptateurs pour différents types de machines outils. Les accessoires comme les Petits Cercles permettent des tests sur rayons réduits.

- Capteur Ballbar QC20 : mesure les écarts de positionnement en temps réel

- Logiciel Ballbar 20 : génère des rapports conformes aux normes ISO et ASME

- Kit adaptateurs pour tours : diagnostique les défauts géométriques sur machines tournantes

- Accessoires Petits Cercles : tests sur rayons de 50 mm pour systèmes d’asservissement

Interprétation des résultats et actions correctives

Les rapports Ballbar montrent les déviations circulaires sous forme graphique. Les écarts révèlent des problèmes d’alignement, de broche ou de guidage, nécessitant des ajustements techniques précis.

Les actions correctives dépendent des erreurs détectées. Le repositionnement des axes s’impose en cas de désalignement. L’entretien de la broche est requis pour défauts de circularité. Le contrôle des guidages corrige les défauts de rectitude.

Technologies avancées et innovations dans les systèmes Ballbar

Les innovations récentes transforment le Ballbar en outil d’analyse prédictive pour machines-outils CNC. Les avancées en connectivité, logiciels et diagnostic automatisé renforcent l’application de cette précision dans l’industrie 4.0.

Systèmes Ballbar sans fil et connectivité

Le systeme Ballbar sans fil utilise la technologie Bluetooth Low Energy pour une mise en œuvre simplifiée. Cette évolution supprime les câbles gênants et améliore l’ergonomie sur les centres d’usinage connectés.

Les données se transmettent en temps réel vers les logiciels d’analyse. Cette norme iso garantit une traçabilité des mesures et une intégration dans les systèmes de supervision industrielle. Les plateformes cloud stockent les résultats pour une consultation à distance sur les machines critiques.

Logiciels d’analyse et intelligence artificielle

Les logiciels modernes exploitent l’intelligence artificielle pour interpréter les donnees Ballbar, comme décrit ici. L’automatisation de l’analyse réduit le temps de diagnostic et propose des actions correctives personnalisées.

| Fonctionnalité | Description | Exemple (Ballbar 20) |

|---|---|---|

| Compatibilité normes internationales | Vérifie conformité aux normes ISO et ASME pour validité des tests | Réalise les tests selon norme ISO 10791-6 |

| Facilité d’utilisation | Interface guidée pour simplifier configuration des tests | Logiciel avec générateur de programme pièce intégré |

| Gestion des modèles de tests | Outils pour organiser et retrouver les tests existants | Gestion de fichiers pour accéder aux tests préétablis |

| Capture données en temps réel | Détection immédiate des anomalies pendant les tests | Capable de capturer en temps réel les problèmes |

| Diagnostics personnalisables | Rapports détaillés avec différents modes d’affichage | Propose diagnostics en profondeur avec personnalisation |

| Connectivité sans câble | Support des connexions Bluetooth pour intégration simplifiée | Équipé de Bluetooth pour liaison sans fil |

| Analyse volumétrique | Évaluation 3D pour diagnostics complets et rapides | Inclut analyse volumétrique avec vues d’écran multiples |

| Rapports normes ISO | Génération de rapports aux formats ISO et ASME | Propose rapports ISO et ASME pour certification |

| Interprétation automatique | Diagnostique erreurs sans intervention manuelle | Logiciel interprète résultats et identifie erreurs |

| Tests sur différents plans | Tests sur plusieurs axes sans repositionner le pivot | Permet tests sur trois plans sans déplacer le pivot |

| Flexibilité des tests | Adaptation paramètres et formats selon besoins | Logiciel perfectionné pour flexibilité dans tests |

L’analyse prédictive combine donnees historiques et diagnostics en temps réel. Les algorithmes identifient les tendances de dérive des machines-outils, anticipent les besoins de maintenance et optimisent la precision des centres d’usinage sur le long terme.

Le Ballbar s’impose comme une solution clé pour garantir la précision des machines-outils, diagnostiquer les erreurs géométriques et dynamiques, et assurer la conformité aux normes ISO. Son intégration en maintenance préventive réduit les arrêts imprévus et optimise la qualité des pièces usinées. En combinant connectivité sans fil et analyse prédictive, cet outil transforme les données en actions concrètes, positionnant les entreprises à l’avant-garde d’une production agile et compétitive.

FAQ

Quelles machines-outils peuvent être testées avec le Ballbar ?

Le Ballbar est idéal pour évaluer la précision des centres d’usinage CNC, des tours CNC et des robots industriels. Il permet de mesurer les écarts de circularité et d’identifier les erreurs géométriques, assurant ainsi une maintenance optimisée et une précision d’usinage améliorée.

Grâce à sa connectivité Bluetooth et au logiciel Ballbar 20, la configuration des tests est simplifiée. Il offre une analyse volumétrique complète en permettant des tests sur trois plans orthogonaux sans repositionnement, avec des rapports personnalisables pour un diagnostic approfondi.

Comment le Ballbar se compare-t-il aux autres outils de mesure ?

Le Ballbar évalue la précision des machines-outils en mesurant les variations de rayon lors d’une trajectoire circulaire, réalisant un test dynamique qui mesure l’écart du mouvement réel par rapport à un cercle parfait. Contrairement aux mesures statiques, il offre une évaluation plus réaliste de la précision en fonctionnement.

Bien que d’autres outils comme les lasers existent, le Ballbar se distingue par sa capacité à effectuer des tests dynamiques, détectant des erreurs qui ne seraient pas apparentes lors de mesures statiques. Il offre ainsi une évaluation plus complète de la précision des machines-outils, essentielle pour la qualité des pièces produites.

Commentaires récents