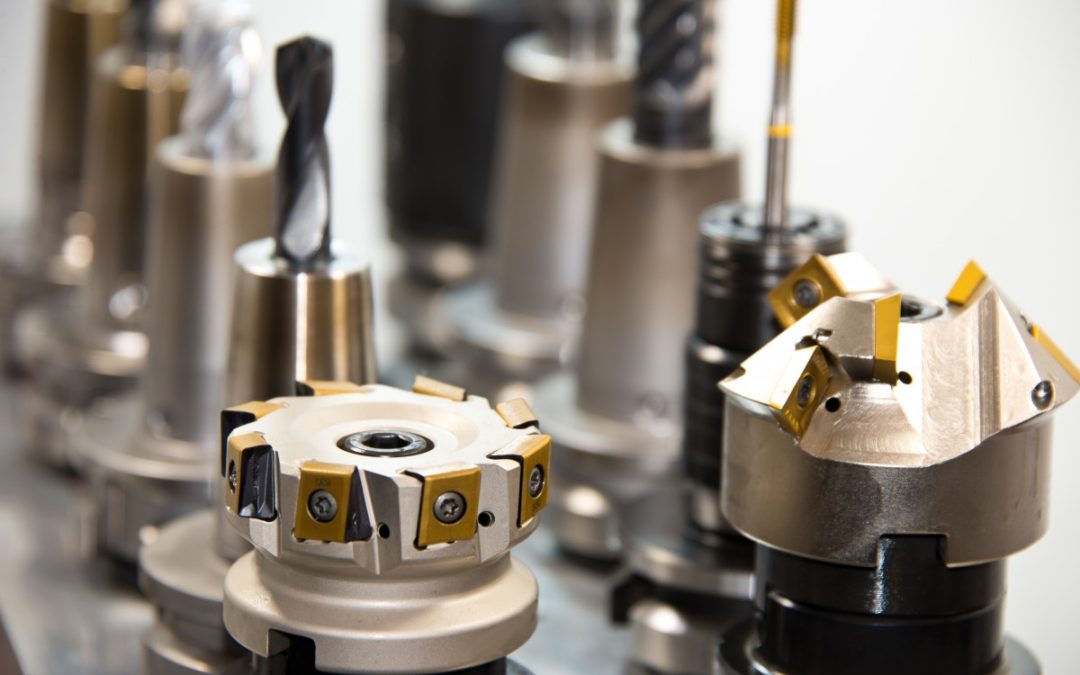

Perceuses à colonnes, rectifieuses, fraiseuses, scies motorisées, machines à transfert, presse à découper… Les machines outils constituent, avec les équipes et opérateurs qui en ont la charge, la véritable richesse des entreprises industrielles. Et pour cause, de leur parfait fonctionnement dépende la qualité de la production, mais également les cadences de production, et donc la performance de l’entreprise. Mais pour maximiser cette performance, encore faut-il que les machines outils puissent exploiter pleinement leur potentiel. Pour cela, la maintenance préventive est une opération incontournable. On vous explique pourquoi.

Des machines de productions soumises à des contraintes diverses

Les bâtiments des entreprises industrielles destinées à la production constituent des environnements très particuliers pouvant avoir un impact non négligeable sur le bon fonctionnement des machines et appareils qui y sont installés. Chaleurs, poussières, humidité, produits chimiques et autres facteurs peuvent impacter directement les machines outils et leur bon fonctionnement.

Le fonctionnement même de ces machines crée un environnement contraignant. En effet, les systèmes mécaniques, électriques ou hydrauliques, génèrent des frictions, des frottements, des vibrations qui peuvent être la source de dérèglements, d’usure prématurée des pièces.

Parce que ces facteurs internes ou externes peuvent impacter le fonctionnement, et donc la performance et la productivité des machines outils, il est essentiel de procéder à un entretien préventif régulier.

Quelles actions d’entretien réaliser ?

À l’instar d’une automobile ou de toute mécanique de précision, différentes actions d’entretien doivent être réalisées pour garantir le parfait fonctionnement des machines outils, prévenir les pannes et prolonger la durée de vie des équipements :

- Nettoyage minutieux, après chaque cycle de production, des saletés, déchets de fabrication et graisses ;

- Contrôle de niveaux hydrauliques, tant pour les lubrifiants pour les pièces en mouvement que pour les moteurs et boîtes de vitesses ;

- Vidange régulière des boîtes motrices et boîtes de vitesses ;

- Vérification des systèmes de ventilation et de refroidissement ;

- Remplacement des filtres pour les équipements qui en sont dotés ;

- Contrôle du niveau de l’installation dont la parfaite planéité est un gage de performance ;

- Contrôle de la géométrie ;

- Analyse vibratoire à l’aide d’outils et de logiciels adaptés.

Entretien régulier en interne & service d’une entreprise experte

Une partie des opérations de maintenance préventive peuvent et doivent être réalisées par les équipes au sein même des entreprises, à la fois parce qu’elles ne nécessitent pas une grande expertise technique des machines outils, mais aussi parce qu’elles doivent être réalisées très régulièrement. C’est ainsi le cas pour le nettoyage et le dégraissage des outils, ou encore le contrôle des niveaux hydrauliques.

D’autres actions nécessitent en revanche un réel niveau d’expertise et de connaissance sur les machines et leur fonctionnement technique. Il est alors nécessaire de faire appel à des techniciens spécialisés en maintenance préventive et curative des machines de production industrielle. Ceux-ci pourront réaliser l’ensemble des analyses techniques nécessaires, identifier les défauts de fonctionnement et apporter les corrections nécessaires afin de garantir la performance des machines outils, optimiser la productivité des entreprises, mais aussi prévenir les pannes et casses.

Commentaires récents