L’utilisation et l’importance de l’aluminium dans les différentes branches de l’industrie française ne sont plus à démontrer. En effet, le métal est utilisé dans la fabrication des automobiles, dans la construction des logements et la fabrication de divers objets. Cependant, son origine n’est pas toujours connue de tous. Alors, si vous souhaitez connaitre le processus d’obtention de l’aluminium et ses procédés de transformation, lisez cet article.

Extraction de la bauxite

La bauxite est le minerai qui permet d’obtenir l’aluminium après l’application de quelques procédés chimiques et mécaniques. Ce gisement naturel uniformément réparti à la surface du globe est composé de 40 voire 60 % d’oxyde d’aluminium hydraté. Vous y retrouvez également de la silice, avec une certaine quantité d’oxyde de fer.

Bien qu’il soit également réparti à la surface de la Terre, la bauxite a une concentration d’alumine variée selon son point d’extraction. Ainsi, les réserves les plus importantes c’est-à-dire à fort taux d’alumine sont situées en Australie, en Amérique centrale et en Afrique.

Production d’alumine

Après extraction des entrailles de la Terre, la bauxite subit sa première transformation chimique. Elle est alors soumise aux agressions de la soude, et l’opération s’effectue sous une température et une pression très élevée. Au bout de quelques minutes, on obtient de l’aluminate de sodium, qui apparait sous une forme liquide.

Cette solution débarrassée de toute impureté est diluée puis refroidie. Ce deuxième procédé chimique permet d’obtenir une poudre de couleur blanche qui n’est rien d’autre que l’alumine. Environ 90 % de cette substance sera utilisée pour la production de l’aluminium proprement dite.

Le reste de la matière, généralement désigné « alumine de spécialité » est utilisé dans la production des objets non métallurgiques. Il s’agit par exemple du traitement des eaux, de la fabrication des céramiques, de divers produits abrasifs, etc. Cette production d’alumine ne se fait pas en France, mais plutôt dans les environs des puits d’extraction du minerai.

Production d’aluminium primaire

Pour une dissolution totale de l’alumine, une forte quantité de sels et de cryolite est déposée sur la substance. Le mélange se fait dans une cuve, et le tout est porté sous chauffage à une très forte température, soit 960 °C. Il importe de préciser que le bac contenant le mélange est traversé par un circuit électrique d’intensité élevée.

Il se produit ainsi un phénomène d’électrolyse ; ce qui provoque un dépôt des ions aluminium sur la cathode. Pendant ce temps, l’aluminium liquéfié se pose au fond du contenant. Son prélèvement se fait alors par siphonnage et le produit est conduit dans les différentes forges en France, telle celle de Roanne Fonderie.

Dans ces ateliers, l’aluminium liquide sera traité et transformé sous sa forme la plus répandue. Notez que deux sites seulement produisent de l’aluminium primaire en France. Le premier site est l’usine de Saint-Jean-de-Maurienne qui est d’ailleurs la plus vieille du continent européen et le second est l’usine de Dunkerque.

La deuxième fusion

Il est essentiel de préciser ici que l’aluminium mis sur le marché n’est pas toujours un produit découlant directement de la bauxite. En effet, la majeure partie du métal exploité par an est obtenu par recyclage. Dans l’Hexagone, les statistiques révèlent environ 60 % d’aluminium recyclé par année et deux filières principales travaillent à cet effet.

La première chaîne de travail est celle de l’affinage qui revient à fondre les résidus du métal après les avoir triés. En réalité, ces casses sont récupérées sur des objets usés tels que les automobiles, les emballages, les vieux bâtiments, etc. D’autres sont des rejets des entreprises de transformation. La deuxième filière quant à elle porte sur la récupération des morceaux de métaux provenant de la fabrication d’objets en alliage aluminium.

La transformation du métal

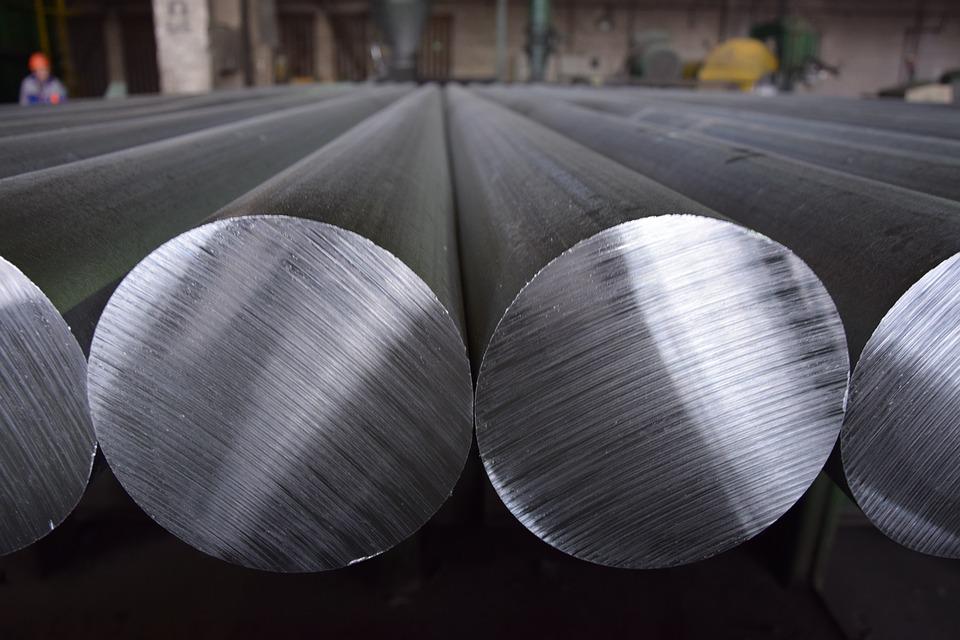

Trois différents procédés permettent d’obtenir des alliages d’aluminium : le laminage, le filage et la fonderie. Ainsi, le laminage consiste à écraser et étirer des plaques d’aluminium afin de former des bandes très fines. Par exemple, on pourrait former des lames épaisses de quelques microns seulement, à partir d’une plaque de 50 cm.

Le filage quant à lui est un procédé mécanique qui consiste à donner diverses formes au métal. Il s’agit d’une innovation technologique assez récente et qui est très pratiquée en industrie. Les produits obtenus sont à la fois résistants, légers, durables, esthétiques et anti corrosifs. Enfin, il y a la fonderie qui est également un procédé efficace pour réaliser des objets de formes diversifiées.

Commentaires récents